充电电池在电动工具中的应用

市场调查表明, 中国已经发展成为世界电动工具的生产大国和外贸出口大国。我国电动工具生产量和外贸出口量约占世界电动工具总量的70%甚至更高,但是销售额却只占世界销售额的30%左右。究其原因,我国出口的各种电动工具产品,大多为技术含量低,性能水平低,售价也低的低档家用电动工具,例如电钻、电剪(羊毛剪、电推剪)、电动起子、电动扳手等,而且大多采用交流供电提供动力源。而高质高价高利润率的专业工具市场,仍然为几家国际知名电动工具厂商所控制,例如BOSCH,Hitachi,Panasonic,AEG等。图一图二是几种市售的电钻和电动螺丝批。图三是其中一款所用的电池组。如何提高国产电动工具的技术含量?这是摆在我国上千家生产厂商面前的一道急待解决的难题。借鉴国外电动工具行业的经验,大力研发易携带的充电式电动工具,提高产品档次,是一条行之有效的途径。

现今普遍采用的充电电池包括铅酸电池、镍氢 / 镍镉电池以及可充式锂电池等。铅酸电池的能量密度约30WH/Kg (瓦时每千克),镍镉电池(Ni-Cd)约为40-60WH/Kg,镍氢电池(Ni-MH)约为60-80WH/Kg,而锂离子和锂聚合物电池约为100-150WH /Kg。铅酸电池由于体积、寿命、安全性和能量密度等一系列问题,已经逐步退出便携式动力源市场,可充式锂电池应该是大容量动力源的未来发展方向之一,但是,目前相对高昂的价格和较薄弱的耐过充过放电能力,表明其要在电动工具市场得到广泛应用还有很长的路要走。因此在可预见的将来,镍氢 / 镍镉电池仍然将是充电式电动工具市场最主要的便携式动力源。

电动工具的工作环境与其它设备如手提电脑等大不相同,它的耗电率较为特殊。电动工具的放电电流可能瞬时高达30-50安培,而手机的耗电率仅为500mAh以下。而且电动工具需要采用更高的输出电压如12V / 18V甚至36V等,因此必需采用多节大容量电池串连组成电池组使用。目前而言锂电池等新型电池无法承受这样的电流消耗和成本,因而此类设备只能选用镍氢、镍镉电池。不过镍氢电池的价格比同容量的镍镉电池贵30%到50%,因此相对而言主要用于较高端设备中。大批量生产的电动工具,如电动螺丝起子和电钻的价格竞争十分激烈,加之镍氢电池大电流放电性能略差,因此普通用户多数考虑使用镍镉电池,尽管它的使用时间较镍氢电池稍短,而且有欧盟的RoHS环保指令限制使用。而专业工具则开始使用镍氢电池,这样专业工人在一次充电后可使用较长时间。

使用充电电池必然无法回避电池的充电特性和充电器的选择。其中最主要考虑的是充放电电流、充放电时间以及如何保证每次电池都能充满电而又不致因过充导致电池损坏或发生危险。充电和放电电流(安培)通常用电池额定容量的倍数表示,叫做充放电速率(C-rate)。例如,对于额定为1安时(Ah)的电池,0.5C的放电电流等于1Ah*0.5 = 500mA。一般电动工具要求充电时间尽量短,因此需要充电速率达1C或更高。这样可以在1小时内完成充电,甚至目前已有多款标称15分钟充电器出售。快速充电可改善充电效率。在1C的充电速率下,效率约达90%,充满一个空电池的时间为1小时多一点。当以0.1C充电时,效率便下降到70%左右,充电时间需要延长到14小时左右。目前市售大部分电池都支持1C充电,例如深圳比亚迪公司目前已经不生产不支持1C充电的镍氢镍镉电池。

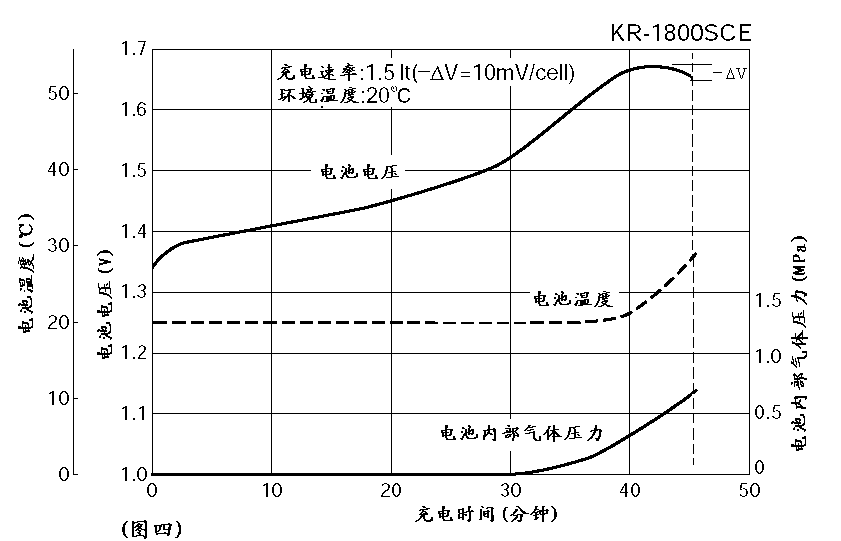

在1C以上的充电速率下,电池状态的检测和充电过程的控制显得尤其必要。基于DT/Dt和-DV组合的充电终止方法可避免电池过充,延长电池寿命。相对而言,镍氢电池在充电快完成时会表现出明显的温升,因此在设计镍氢电池专用充电器时主要依靠采用DT/Dt终止充电方式(所谓DT/Dt指单位时间Dt内电池体温度的变化量DT),具体实现是指充(放)电过程中不断测试电池体温度,如果其温升速率达到某一限值,即启动保护动作降低充电电流或者干脆停止充电。对于镍氢电池而言这个限值可采用2.5-2.8℃/分钟,对于镍镉电池可采用1.2–1.6℃/分钟。因镍镉电池的DT/Dt表现略差,但是其-DV表现相对而言更明显。因此可以依靠-DV特性来检测。所谓-DV特性指电池在充电即将完成时其电池体两端电压反而微微下降的特性。图四是三洋公司一款普通镍镉电池KR-1800SCE的充电特性曲线。

镍氢电池充电结束时电压下降比较小,在低充电速率及低温的情况下(低于0.5C,这取于温度) 甚至可能不出现电压下降。-DV充电终止检测还应与电池温度检测相结合,因为老化电池和不匹配电池可能减少-DV,另外过放电或长期不用的电池充电时容易产生“双峰效应”,还有环境温度和电源电压的波动也有可能干扰-DV检测,从而有可能导致漏测。

实际上我们的充电器不可能仅仅采用一种终止充电方式,往往同时采用-DV、0DV、DT/Dt、DV/Dt并结合电池温度监测、最大电压保护、最长充电时间保护等方式综合判断来确保充电过程安全。镍氢充电器主要采用DT/Dt方法终止充电,这是到目前镍氢电池充电的最好办法,而镍镉电池应主要依靠-DV 检测。对于充电速率采用0.5C或更高的镍镉电池充电器,-DV方法是最有效的。一般单节镍镉电池电压达到最高值后如果继续大电流充电的话其端电压下降可以超过30mV,而且充电速率越高表现越明显。SANYO公司在其电池规格书中指出每节镍镉电池-DV表现不低于10mV。而对应的MAXIM公司的镍镉镍氢电池充电控制IC- DS2711/DS2712可以提供优于2mV/节的-DV电压检测能力,而PTI公司的PT8A2704等IC则将这个电压设置为12.5mV/节。当然对于-DV检测方式下阈值电压究竟设置为多少的问题一直是见仁见智的,大致上设置太低将导致对双峰效应、环境干扰以及配套的电源电压的波动等干扰太敏感,容易误动作,不利于充电器稳定工作,设置的太高(超过10mV/节)则可能对电池的状态反应迟钝,有引起过充的可能。

接下来我们谈谈线性恒流充电和脉冲充电的问题。在慢充时,基本上所有的充电器都采用了恒流的充电方法,这样电路设计比较简单,容易实现。而由于充电电流在慢速范围,充电器负荷较轻,不会引起充电器和电池过热的问题。到了用1C以上速率充电时,再使用线性恒流方式的话,将导致充电器调整管上耗散功率急速上升,电池在充电过程中温度也会快速上升,因此必须摒弃线性恒流方式,取而代之的是脉冲方式。脉冲方式充电时充电器调整管工作在开关状态,要么完全导通,要么完全截止,完全截止时当然不耗电,即使完全导通时调整管上电压降也很少,因而调整管功耗很小,可以有效控制充电器温升。这样设计的另一个目的是为了让电池有一个恢复时间,从而减少大电流产生的热量,使电池发热控制在一个可接受的水平。现有的中高档快速充电器,基本都采用这个方法。而对于要采用大于1C的超高速充电电流来进行充电,脉冲法就有些力不从心了。现在采用的基本都是脉冲法加去极化反应相结合的方式。就是在脉冲法的基础上,当充电周期完成后,插入一个极短暂的放电周期,来抵消过大的充电电流产生的极化反应,从而将电池热量控制住,并有效抑制电池内部材料的枝状晶化效应。这种方法一般只有在比较专业的充电器,例如航模玩家所用的专业充电器上使用,这类充电器往往可以做到用2C-3C的电流对电池进行充电。另外,因为充电初期镍镉电池对电能接收程度接近100%,所以几乎所有的能量在充电开始的3/4期间被吸收,而且电池保持不发热。因此我们设计超快速充电器时可以利用该特点,在几分钟内将电池充到总电量的3/4,以几C的电流充电而无热量产生。充到总电量的3/4后,再以较低速率继续涓流充电,直到电池充满。大部分部分号称15分钟充电器的充电都是基于这个原理。

另外,由于一般电动工具采用多节电池串连使用甚至串并联结合来同时提高输出电压和电流,因此充电时必须面对的另一个问题就是电池间平衡的问题。所谓电池平衡指的是多节电池之间容量和输出能量不一致,从而导致整个电池包能够输出的总电量只能达到其中最弱电池的电量,而且电池容量的失配随着使用过程会持续加剧。在大多数情况下,引起电池失配的原因是生产过程对工艺和操作方法控制不严。以及检测手段不完善所致,通常不是因为材料的化学属性发生变化。因此我们有可能通过适当的外部测试加以改善或者判别。电池失配的问题在锂离子和锂聚合物电池以及铅酸电池串连使用时尤为严重,但是对于镍氢镍镉电池而言,因为在充电完成后继续充入的电能大部分会经由温度升高变成热量散发出去,所以可以采用适当延长补充充电时间来保证最弱的电池也能充满。不过对于高速大电流充电时还是要相应采取一些措施。例如适当控制高速充电时间,在高速充电完成后采用一到两个补充充电周期和涓流充电周期,适当调整DT/Dt设定阈值,以尽量保证最弱电池也能充满。以及尽可能单独测量电池组中每节电芯的充电温度等。这应是电动工具充电器研究的方向之一。

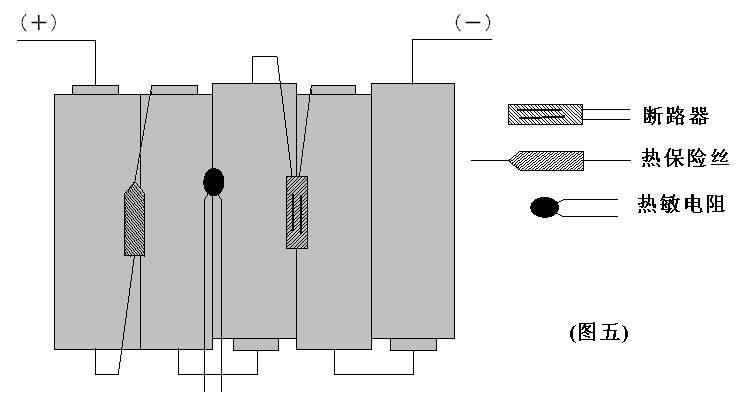

为了有效保护电池模组,通常生产时已经在模组内串连了自复式断路器(动作温度70-75℃,动作后可恢复)和热保险丝(动作温度90℃,动作后不可恢复),以及温度检测用的NTC或PTC热敏电阻,如图五。这些元件在充电周期和放电周期可提供同样的保护。因此,我们设计充电器时可以充分考虑电池组内建元件的作用和限制,例如利用电池组内部的NTC来检测电池组温度等。在此结合一款成品充电器来讨论一下。如图六。

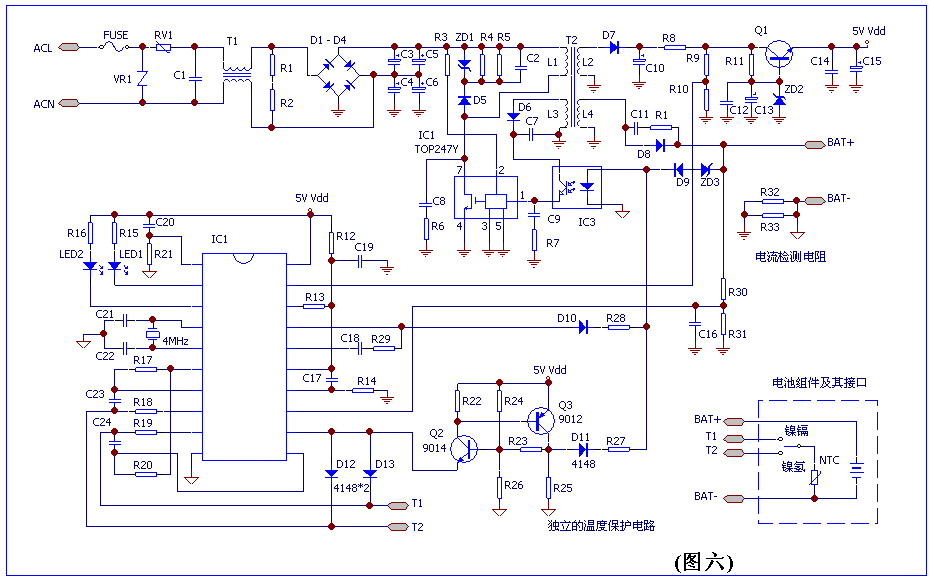

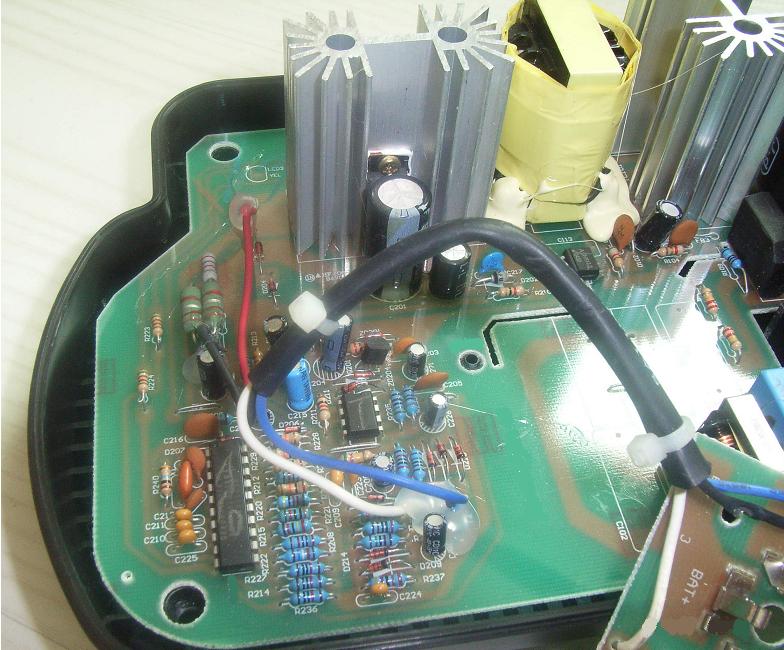

该电池模组内部有配备的NTC热敏电阻,并通过外部分别接T1、T2端来区分内装的电池是镍氢电池还是镍镉电池,配套充电器则采用单片机配合不同的两组电路模块分别判断不同情形下的NTC阻值,并且该产品还有一个由Q2/Q3及附属电路组成的独立的过温保护电路,该电路与上述测温电路共用同一颗NTC。如图六,电路上半部分是采用TOP247Y的 高输出功率的开关式电源(SMPS),其输出绕组L2提供5V 电源供MCU及其他控制电路使用,L4输出最高达36V的电压供电池组充电,该电压经D10/R28受控于MCU。MCU通过检测R32/R33电流检测电阻上流过的总充电电流和R30/R31上检测到的电池组电压判断电池状态,通过电池组内建NTC判断电池体温度,综合之后提供一个PFM(PWM)讯号经D10/R28控制SMPS的工作频率比,从而提供合适的输出完成整个充电过程。Q2/Q3及其附属电路配合电池组内NTC提供一个过温保护功能,并且该功能模块完全独立工作,不需MCU等其它干预,其输出经由D11/R27控制SMPS。另外,该电路还通过D9/ZD3提供一个独立的电池组过压保护,当电池组电压超限时D9/ZD3导通,关闭SMPS输出从而达到保护目的。由该电路组装的实体充电器见图七和图八。

电动工具的充电器因为其特殊性,与普通充电器相比,需要采用更多的安全性设计。因为要求输出功率高,因此有些产品可能采用交流电直接降压后供应,采用这种方法时电池没有与AC供电隔离,因此产品外壳设计时要注意安全隔离。但是相对上面所述隔离式方案而言成本低,充电器发热量少。散热要求相对而言就低。而图六所示方案因为有效隔离了主副边,成本较高,但是安全性得到提高。同时产品采用了热容量大的散热器件,以保证设备良好工作。

本文在此仅仅就产品设计角度讨论了充电电池在电动工具中的应用,希望能够起到抛砖引玉的目的,引起广大工程人员进行更多的研究和改进,促进我国电动工具产业的快速发展。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。